导语:

塑胶注塑成型是一种常见的制造工艺,其中包含了许多细节。本文将介绍塑胶注塑成型工艺中的七个重要细节,带您深入了解该工艺的核心要点。

目录:

1. 材料选择的重要性

2. 模具设计和制造

3. 注塑工艺参数的设置

4. 射嘴和喷嘴的选择

5. 温度的控制和管理

6. 注塑过程中的压力控制

7. 产品质量检测和控制

一、材料选择的重要性

材料是塑胶注塑成型的基础,合适的材料可以确保产品的质量和性能。在选择材料时,需要考虑到产品的功能要求、环境条件、成本预算等因素。

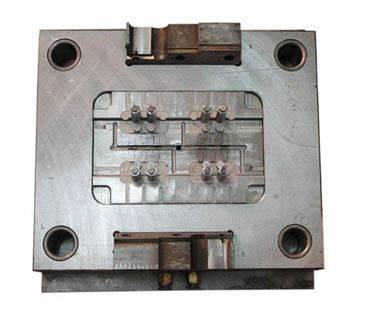

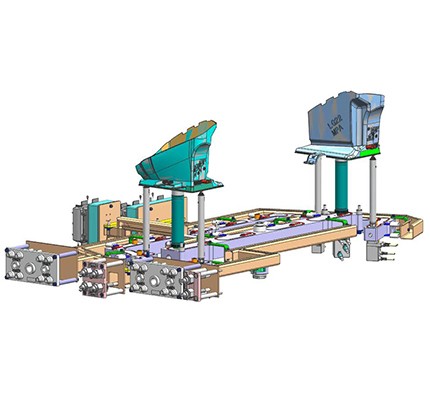

二、模具设计和制造

模具是塑胶注塑成型的关键组成部分,它的设计和制造直接影响着产品的成型效果和生产效率。合理的模具设计可以减少生产成本和不良品率,并提高制造效率。

三、注塑工艺参数的设置

注塑工艺参数的设置对于塑胶注塑成型的成败至关重要。合理的注塑工艺参数可以保证产品的尺寸精度、表面质量和力学性能。

四、射嘴和喷嘴的选择

射嘴和喷嘴是注塑成型过程中的关键组成部分,它们对于塑胶熔料的输送和喷射起着重要作用。选择合适的射嘴和喷嘴可以避免流道堵塞和产品缺陷。

五、温度的控制和管理

塑胶注塑成型过程中,温度的控制和管理非常重要。合理的温度控制可以保证塑胶的熔融和流动性,避免产品瘪瘪、熔融不充分等问题。

六、注塑过程中的压力控制

注塑过程中的压力控制对于产品成型和尺寸精度控制至关重要。合理的压力控制可以保证产品的完整性和尺寸稳定性。

七、产品质量检测和控制

产品质量检测和控制是塑胶注塑成型过程中不可或缺的环节。通过合理的质量检测和控制手段,可以及时发现和纠正产品的缺陷,并确保产品的质量稳定性。

总结:

塑胶注塑成型工艺中的七个重要细节涉及了材料选择、模具设计制造、注塑工艺参数设置、射嘴喷嘴的选择、温度控制、压力控制以及产品质量检测和控制等方面。掌握这些细节,能够保证产品的质量和性能,提高生产效率。对于制造商来说,重视并严格控制这些细节,将能够获得更大的竞争优势和更好的市场表现。